Современная автоматическая камера «STARCAV PREMIUM», оснащенная оборудованием и комплектующими ведущих мировых производителей. Изготовления коптильных камер согласно технического задания покупателя. Индивидуальный подход к каждому клиенту. Полный аналог Европейских производителей.

КАМЕРЫ КОПЧЕНИЯ НАДЕЖНЫ И ДОЛГОВЕЧНЫ.

ПРОДУКТ ПОЛУЧАЕТСЯ ВКУСНЫЙ И ИЗЫСКАННЫЙ.

ГАРАНТИЙНОЕ ОБСЛУЖИВАНИЕ.

СЕРВИСНОЕ ОБСЛУЖИВАНИЕ.

ИНДИВИДУАЛЬНЫЙ ПОХОД К КАЖДОМУ КЛИЕНТУ.

ОФОРМЛЕНИЕ В ЛИЗИНГ ПО ЛУЧШИМ УСЛОВИЯМ.

- По показателю скорость холодного копчения – термокамера превосходит большинство зарубежных дорогостоящих аналогов.

- Максимальная базовая комплектация — широкий набор инструментов воздействия на продукт для технолога.

- Быстрота диагностики и минимальное время санитарной обработки -невысокие эксплуатационные расходы.

- отсутствие влияния «человеческого фактора» — минимальный риск возникновения не кондиции и брака.

Совокупность преимуществ термокамер делает их эксплуатацию экономически выгодной.

Конкурентные преимущества Термокамер:

Высочайшая скорость холодного копчения, по данному параметру превосходит дорогостоящие зарубежные аналоги.

- Высоко производительная система подготовки дымовоздушной смеси для холодного копчения, смешивает воздух экстремально низкой температуры и влажности с дымом и подаёт к продукту сухой холодный дым, что в сочетании с высокой плотностью позволяет существенно сократить время копчения.

- Высокопроизводительная вентиляционная система камеры (более 10 000 м3 /час) обеспечивает очень высокую скорость подсушки перед копчением.

- Уникальный дымогенератор, имеющий собственную интеллектуальную систему управления, не требовательный к фракции и самонастраивающийся на влажность щепы выдающий очень плотный дым, что сокращает время копчения.

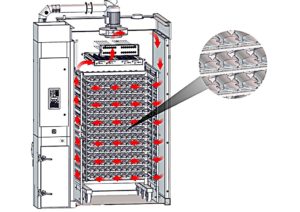

- Равномерность обтекания продукта дымовоздушной смесью даже при очень плотной загрузке продукта на раме за счёт продуманной вентиляционной системы.

Максимальная базовая комплектация — широкий набор инструментов воздействия на продукт для технолога.

- Программируемые скорости вращения циркуляционных и вытяжного вентиляторов (опционально до 16 скоростей) позволяют технологу точно подобрать параметры обработки продукта.

- Возможность реализации режима дельтаварки.

- Контроллер позволяет реализовать самые сложные многоступенчатые алгоритмы обработки продукта.

Быстрота диагностики и минимальное время санитарной обработки -невысокие эксплуатационные расходы.

- Система управления термокамеры позволяет перед началом работы и в процессе обработки продукта отслеживать множество аварийных ситуаций и оповещать оператора о необходимости вмешательства: низкий уровень щепы, необходимость очистки зольника, низкое давление воды, низкое давление сжатого воздуха обрыв температурных датчиков в термокамере и дымогенераторе, неисправность тэн дымогенератора, выход из строя двигателей циркуляционных и вытяжного вентилятора. насоса моечной станции, мотор редуктора дымогенератора, неисправность ТЭН теплогенератора.

- Автоматическая мойка с насосной станцией позволяет без участия оператора производить санитарную обработку оборудования по сокращённой и полной программе без участия оператора что сокращает время простоя оборудования и увеличивает безотказный срок службы.

- Термокамера на базе комплектующих ведущих европейских и азиатских брендов. Надёжность комплектующих гарантирует длительную безотказную работу.

- Все комплектующие и запасные части имеются в наличии на складе, что обеспечивает их поставку заказчику в кратчайшие сроки.

Отсутствие влияния «человеческого фактора» — минимальный риск возникновения не кондиции и брака.

- Термокамера осуществляет обработку продукта по заданной программе без участия оператора, соответственно не требуется подбор высококвалифицированных кадров.

- Автоматическая система управления имеет три уровня доступа защищаемых паролем: администратор, технолог, термист что позволяет исключить несанкционированный доступ и ошибки программирования.

- Опционально имеется возможность объединения термокамер в сеть и подключения к компьютеру что позволяет управлять, визуализировать, собирать и архивировать все технологические процессы за любой промежуток времени. Также имеется возможность удаленной диагностики работы всех исполнительных механизмов термокамеры со стороны поставщика посредством доступа через интернет.

Совокупность преимуществ термокамер делает их эксплуатацию экономически выгодной.

Комплектация Термокамеры «PREMIUM MAXIMUS»

| Наименование товара | исполнение | Ед.Изм | Кол-во |

| Камера с ТЭНами от 30 кВт и вентиляторами 3000/5,5кВт и более. |

нерж. ст. |

шт. |

1 |

| Пульт управления |

нерж ст. |

шт. |

1 |

| Дымогенератор щеповой (автомат) |

нерж ст. |

шт. |

1 |

| Комплект труб дымоходных |

нерж. ст. |

комплект |

1 |

| Вытяжная вентиляционная система камеры |

нерж. ст. |

комплект | 1 |

| Электропневматический привод воздушных заслонок |

нерж. ст. |

комплект |

1 |

| Частотный преобразователь (регулятор скорости вращения вытяжного вентилятора) |

комплект |

1 |

|

| Частотный преобразователь (регулятор скорости вращения циркуляционных вентиляторов) |

комплект |

1 |

|

| Встроенная система мойки с насосной станцией |

|

комплект |

1 |

| Система подготовки дыма для холодного копчения с фреоновым холодильным компрессором |

|

комплект |

1 |

| Упаковка п/плёнка на поддонах |

комплект |

1 |

|

| Комплект эксплуатационной документации |

комплект |

1 |

Перечень услуг входящих в базовую комплектацию

|

Наименование услуги |

| Составление проекта привязки оборудования к площадям и инженерным коммуникациям заказчика |

| Изготовление термокамеры |

| Обучение персонала Заказчика правилам эксплуатации и обслуживанию оборудования |

| Обучение персонала Заказчика составлению индивидуальных программ термообработки и их корректировке под конкретные задачи |

Основные технические и конструктивные характеристики сведены в следующую таблицу:

|

1. |

Номинальная разовая загрузка, кг |

от 300 кг |

| 2. | Количество одновременно вмещающихся еврорам 1000х1000х1970, шт. |

от одной рамы |

| 3. |

Транспортировка рам |

по полу ,заезд по встроенному пандусу |

| 4. | Габаритный размер камеры, мм. (ДхШхВ) |

зависит от загрузки камеры |

| 5. | Габаритный размер установки в сборе, мм (ДхШхВ) |

зависит от загрузки камеры |

| 6. | Минимальная высота потолка, мм |

3500 |

| 7. | Масса, кг. | зависит от загрузки камеры |

| 8. | Монтажный проём, мм |

зависит о габаритов камеры |

| 9. | Установочная мощность, кВт (общая) |

от 30 кВт |

| 10. | Материал изготовления камеры | пищевая нерж. сталь AISI 304 |

| 11. | Особенности конструкции корпуса | жесткий цельносварной каркас, пол утеплённый. |

| 12. | Утеплитель | безусадочная минеральная плита, 450 оС |

| 13. | Тип двери | одностворчатая, с возможностью регулировки прилегания |

| 14. | Уплотнитель двери | Силиконовый уплотнитель с рабочей температурой до 250оС |

| 15. | Диапазон задания температуры в камере |

от +30 оС до 120 оС |

| 16. | Диапазон регулировки влажности в камере |

от 40% до 99% |

| 17. | Особенности конструкции вентиляционной системы | Откидной ложный потолок для улавливания смол и равномерного распределения восходящих воздушных потоков, тонкая регулировка притока и вытяжки дымовоздушной смеси над каждой рамой |

| 18. | Тип циркуляционных вентиляторов | центробежный, высокого давления, легкозаменяемые вентиляторные узлы плавный пуск с регулировкой скорости, стандартно 5 режимов (опционально до 16), рабочее колесо выполнено с применением статической и динамической балансировки. |

| 19. | Тип вытяжного вентилятора | |

| 20. | Распределение воздушных потоков в камере, особенности | Равномерный прогрев, варка и копчение продукта происходят благодаря продуманной системе циркуляции дымовоздушной смеси м скорости потока на срезе сопел равной более 30 м/с при скорости вращения вентиляторов 3000 об./мин. Циркуляция дымовоздушной смеси обусловлена движением горизонтальных (через сопла имеющие косой срез) и вертикальных (через сопла не имеющих среза) воздушных потоков от сопел нагнетания дыма через продукт к циркуляционному вентилятору камеры. |

| 27. | Схема распределения воздушных потоков

|

|

Дымогенератор(автомат)

Предназначен для получения дымовоздушной смеси и подачи ее в камеру в автоматическом режиме. Имеет собственный процессор Siemens со сложной логикой, дымогенератор не требователен к щепе, может работать на щепе различной фракции (рекомендуется в диапазоне 4-18мм), автоматически подстраивается под влажность загруженной щепы. Дымогенератор герметичный, закрытого типа. В логику работу дымогенератора заложено быстрый розжиг (2 мин.) и далее поддержание температуры в зоне горения, на оптимальном для дымообразования уровне (около 450 оС) за счёт управления циклами ворошения, контроля положения моторизованного клапана тонкой подстройки подачи воздуха в зоне горения. Имеется встроенная система аварийного пожаротушения. Дымогенератор имеет наименьший возможный расход щепы в режиме активного непрерывного копчения 5-6 кг/час.

Пневмоэлектрическая исполнительная система

Обеспечивает управление воздушными и дымовыми заслонками. Имеет в своём составе: блок подготовки воздуха с фильтром регулятором, пневмораспределители с электромагнитными катушками управления, пневмоцилиндры с регулируемым торможением штока в конце хода, регулируемые дроссели, глушители, быстросъемные соединения — цанговые зажимы.

Пульт управления

Предназначен для текущего контроля, управления и визуализации проходящих в камере технологических процессов и диагностики работы исполнительных механизмов.

Основные характеристики пульта управления

- Каркас камеры копчения из нержавеющей стали;

- Развязки слаботочных цепей управления и исполнительных механизмов через промежуточные реле Omron (защита прибора управления);

- Жидкокристаллический дисплей с индикацией на русском языке, программирование и настройка параметров непосредственно с панели управления;

- Цифровая и визуальная индикация режимов обработки продукта текущие и заданные значения:

- тип продукта и фаза термообработки;

- температура внутри камеры;

- температура внутри продукта;

- относительная влажность воздуха;

- номер программы;

- номер технологического шага;

- время отработки технологического шага (оставшееся время);

- реальное текущее время;

- До 99 программ, в любое время возможно ввести корректировку в программу и сохранить ее в памяти, до 99 технологических шагов в каждой программе, программатор позволяет реализовать самые сложные многоступенчатые алгоритмы термообработки.

- Световая и звуковая сигнализация окончания всего технологического процесса термообработки продукта в камере;

- Доступ к созданию и изменению программ защищен «кодом» (код задается персоналом);

- Режим дельтаварки;

- В случае перерыва в подаче электропитания контроллер продолжает прекращенную программу сразу после восстановления питания в сети;

- Перед началом работы и в процессе обработки продукта пульт управления может отслеживать множество аварийных ситуаций и оповещать оператора о необходимости вмешательства: низкий уровень щепы, необходимость очистки зольника, низкое давление воды, низкое давление сжатого воздуха обрыв температурных датчиков в термокамере и дымогенераторе, неисправность тэн дымогенератора, выход из строя двигателей циркуляционных и вытяжного вентилятора, насоса моечной станции, мотор редуктора;

- Опционально имеется возможность объединения термокамер в сеть и подключения к компьютеру. Установленная на компьютере программная оболочка позволяет управлять, визуализировать, собирать и архивировать все технологические процессы за любой промежуток времени для каждой партии продукции, при этом записываются также все аварии. Зарегистрированные данные каждой отдельной партии можно просмотреть на экране в виде цветного графика или распечатать на принтере. Также имеется возможность удаленной диагностики работы всех исполнительных механизмов термокамеры, задание программ со стороны поставщика посредством доступа через интернет (доступ предоставляется пользователем по мере необходимости).

Программный комплекс удалённого управления и мониторинга

- Простое создание сети всех устройств управления с коммутацией на один центральный компьютер;

- Удобная установка с компакт-диска с подробным описанием процесса установки;

- Простое обслуживание без специальных предварительных знаний;

- Наглядное представление заданных и фактических параметров, а также хода технологического процесса на каждой установке;

- Отображение тренда всех фактических и заданных значений по группам товаров и процессам (диаграммами или таблицами) на масштабируемой временной оси;

- Функция увеличения (ZOOM);

- Список процессов — обзорная таблица всех фактических и заданных значений с наименованием товаров и видов обработки (наименований процессов) всех номеров партии и администраторов;

- Архивация всех данных за промежуток времени, устанавливаемый до 10 лет;

- Списки ошибок (сбойных ситуаций);

- Мультизадачный режим работы;

- Ход изменения всех фактических параметров программы представляется именами и процессами в графической форме диаграмм;

- Имеется возможность изменения промежутка времени, через который программа опрашивает параметры процесса;

- Возможность ввода номера партии;

- Дистанционное программирование на компьютере;

- Дистанционное управление установкам, запуск и остановка программ через компьютер;

- Бесплатная сервисная программа для XP/Win7;

- Благодаря Ethernet/LAN бесконечная расширяемость;

- Сохранение базы данных с планированием и управлением;

- Администрирование/права доступа пользователей;

- Программирование и дистанционный опрос через модем, сеть или интернет;

- Дистанционное управление с помощью aditec-control;

- Экспорт данных в MS Excel и в файл формата CSV;

- График: улучшенный “зум”. Может применяться для графиков температуры, вакуума, давления и/или времени по каждой установке;

- Передача событий тревоги как СМС сообщений или по электронной почте;

- Автоматическая синхронизация времени между прибором управления и PC;

Система подготовки дымовоздушной смеси для холодного копчения.

Принцип действия: Воздух, поступая в холодильную установку, охлаждается на каскадных испарителях и поступает в коллектор. В коллекторе сухой и холодный воздух смешивается с дымом, далее дымовоздушная смесь низкой температуры и влажности подаётся в камеру. При холодном копчении автоматика поддерживает температуру в камере на заданном уровне в пределах 16-28 оС. Холодильная машина поставляется полностью заправленной, настроенной и готовой к работе. Рекомендуется во время монтажа установить конденсатор холодильной машины вне помещения.

Система мойки камеры

Имеет в составе: насосная станция с баком для концентрированного моющего средства, форсунки, трубопроводы подачи моющего раствора, электромагнитные клапана. Система обеспечивает, подготовку моющего раствора нужной концентрации, распыление моющего раствора в загрязненные труднодоступные участки камеры (термическое отделение, дымоходные трубы, трубопроводную и технологическую арматуру) при помощи форсунок, по завершении пенной мойки включается режим водяной мойки, обеспечивающий удаление смолистых отложений.

Необходимые коммуникации для подключения Термокамеры

- Подключение к электросети: 380V, 50-60 Гц, 3 фазы

- Подключение к водопроводу с холодной водой G 3/4″ с давлением не менее 0,3 Мпа, расход не менее 1 л./сек.

- Подключение к системе подачи сжатого воздуха с давлением 4-6 атм.

- Подключение к системе индивидуальной вентиляции для выброса отработанной дымо-воздушной смеси производительностью не менее 1000 м3/час

- Подключение к системе дренажной канализации (для сброса смолистых отложений при пенной мойке)

Конструктивные особенности Термокамеры

По желанию заказчика камера копчения может иметь следующие индивидуальные конструктивные особенности:

- правостороннее или левостороннее открытие двери;

- расположение дымогенератора согласно схеме привязки к существующим площадям;

- расположение пульта управления согласно схеме привязки;

- вывод вытяжной вентиляции по индивидуальному проекту привязки (по договоренности);

| № п/п |

Наименование оборудования |

|

1. |

Коптильно-варочная термокамера«PREMIUM MAXIMUS+» электрическая вместимостью на 1 Еврораму. |

|

2. |

Коптильно-варочная термокамера«PREMIUM MAXIMUS+» электрическая вместимостью на 2 Еврорамы. |

|

3. |

Коптильно-варочная термокамера «PREMIUM MAXIMUS+» электрическая вместимостью на 3 Еврорамы. |

|

4. |

Коптильно-варочная термокамера «PREMIUM MAXIMUS+» электрическая вместимостью на 4 Еврорамы. |

СТОИМОСТЬ УТОЧНЯТЬ У МЕНЕДЖЕРА КОМПАНИИ

+7 495 790 30 04

+7 968 039 49 26

Норма загрузки и времени копчения на некоторые сорта колбасных изделий

| Вид изделия |

загрузка |

цикл термообработки |

|

(кг) |

(мин) |

|

Колбасные изделия |

||

| Вареная колбаса, оболочка непроницаемая, ø65 мм |

330 |

90 |

| Вареная колбаса, оболочка непроницаемая, ø80 мм |

380 |

110 |

| Вареная колбаса, оболочка непроницаемая, ø100 мм |

400 |

150 |

| Вареная колбаса, оболочка синюга |

180 |

300 |

| Сардельки, оболочка черева, ø32-34 мм |

145 |

75 |

| Сосиски, оболочка проницаемая, ø22-24 мм |

125 |

60 |

| Сосиски, оболочка непроницаемая, ø22-24 мм |

200 |

45 |

| Полукопченая колбаса, оболочка проницаемая, ø45-55 мм Вторичное копчение |

200 |

90 |

| Полукопченая колбаса, оболочка черева, ø38-42 мм Вторичное копчение |

180 |

90 |

Мясные деликатесы |

||

| Шейка свиная |

200 |

240 |

| Карбонад |

180 |

150 |

| Грудинка |

180 |

150 |

| Окорок свиной |

200 |

240 |

| Филей говяжий |

180 |

240 |

| Ребро |

60-100 |

150-170 |

Птица |

||

| Тушка |

160 |

120 |

| Полутушка |

180 |

120 |

| Четверть |

200 |

100 |

| Окорочка |

200 |

90 |

| Бедро |

220 |

70 |

| Крыло |

180 |

50 |

Рыба

| Продукт | Вид обработки | Средний вес продукта, грамм | Вес загрузки (кг/рама) | Среднее время обработки, мин |

| Мойва | горячего копчения |

20-25 |

100 — 120 |

40-50 |

| Скумбрия | горячего копчения |

600 |

300 — 350 |

70-90 |

| Форель куски | горячего копчения |

300 |

230 — 250 |

90-100 |

| Сельдь | горячего копчения |

500 |

250 – 300 |

70-90 |

| Горбуша куски | горячего копчения |

650 |

230 – 250 |

90-100 |

| Лосось | холодного копчения |

2500 |

270 – 320 |

240-360 |

| Палтус | холодного копчения |

1000 |

220 – 270 |

420 — 480 |

| Кета | холодного копчения |

1300 |

270 – 330 |

300 — 320 |

| Мойва | холодного копчения |

20-25 |

100 – 120 |

300-360 |

| Скумбрия | холодного копчения |

600 |

300 – 350 |

240 — 300 |

| Сельдь | холодного копчения |

500 |

250 – 300 |

300-360 |

Очистка молока

Очистка молока Изготовление сыра

Изготовление сыра Переработка мяса

Переработка мяса Переработка молока

Переработка молока Переработка лука

Переработка лука Производство чипсов

Производство чипсов Переработка рыбы

Переработка рыбы Пекарни

Пекарни